我們專業(yè)做異形模具和異形塑料件

開模不成功,退還全部開模費(fèi)

全國咨詢熱線:

13932815220

13932815220

我們專業(yè)做異形模具和異形塑料件

開模不成功,退還全部開模費(fèi)

全國咨詢熱線:

13932815220

13932815220

隨著異型拉絲模具使用率越來越普遍,它的的質(zhì)量也是越來越高,由于它的特性優(yōu)勢(shì)被大家普遍使用,為了大家可以更好的應(yīng)用,下面咱們一起了解下異型拉絲模具正確的使用方法有哪些吧。

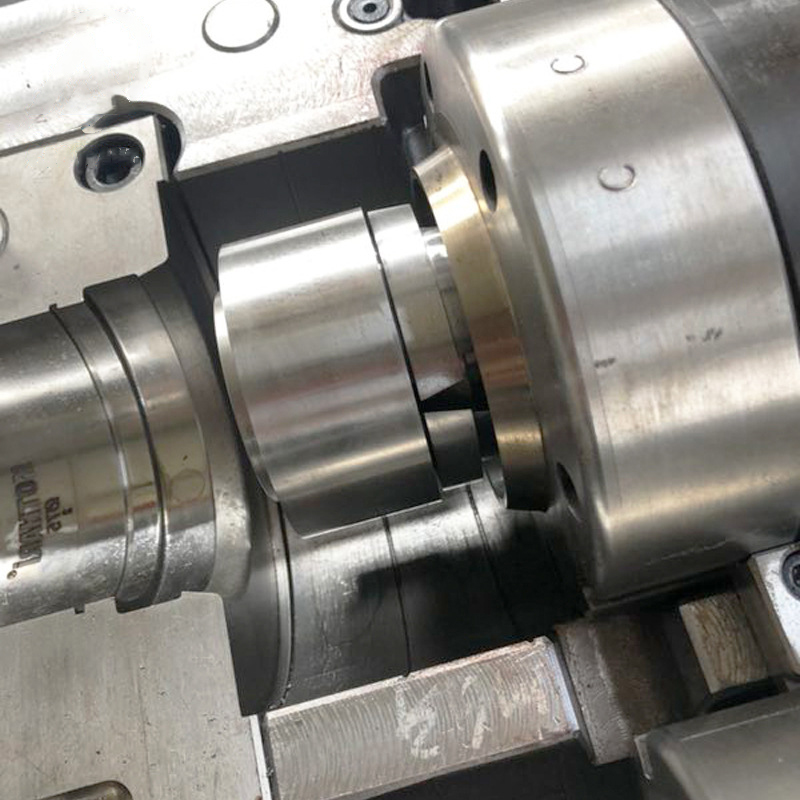

為了保證高品質(zhì)的絲材,有效地控制模具的使用成本,在使用異型拉絲模具具時(shí),應(yīng)保證拉絲設(shè)備的運(yùn)行平穩(wěn),各拉絲鼓輪、過線導(dǎo)輪應(yīng)光滑、靈活,嚴(yán)格控制其跳公差。如果發(fā)現(xiàn)鼓輪,導(dǎo)輪磨損槽,應(yīng)及時(shí)修理。良好的潤滑條件是保證線材表面質(zhì)量和延長模具壽命的重要條件,經(jīng)常檢查潤滑指標(biāo),去除潤滑油中的銅粉、雜質(zhì),不污染設(shè)備和模孔,潤滑故障時(shí),必須立即更換,清洗潤滑系統(tǒng)。

合理配模保證線材表面質(zhì)量,控制尺寸準(zhǔn)確一致,減少拉絲鼓輪磨損,減輕設(shè)備運(yùn)行負(fù)荷的重要因素。對(duì)于滑動(dòng)式拉絲機(jī),要熟悉設(shè)備的機(jī)械延伸率,合理選擇滑動(dòng)系數(shù),這是配模的第一步。根據(jù)拉絲材料和各拉絲的減面率選擇模具孔型。一般來說,拉絲線材越硬,模具的壓縮角越小,定徑區(qū)越長,反之亦然。各拉絲的減壓率也與相應(yīng)模具的壓縮角度密切相關(guān),應(yīng)根據(jù)減壓率的大小適當(dāng)調(diào)整壓縮角的大小。

以上是關(guān)于異型拉絲模具正確的使用方法,大家可以根據(jù)實(shí)際使用要求,選擇合適的方法,避免盲目操作造成不必要的損失,如果大家有其他問題,可以關(guān)注我們的網(wǎng)站,我們會(huì)定期更新網(wǎng)站文章,希望對(duì)大家有所幫助。

1、溫度的控制在控制儀器上,設(shè)定需要的溫度,而感應(yīng)器的顯示將與設(shè)定點(diǎn)上產(chǎn)生的溫度相比較。在這最簡(jiǎn)單的系統(tǒng)中,當(dāng)溫度到達(dá)設(shè)定點(diǎn)時(shí),就會(huì)關(guān)閉,溫度下降后電源又重新開啟。這種系統(tǒng)稱為開閉控制,因?yàn)樗皇情_就是關(guān)。2、溫度溫度的測(cè)量和控制在注塑中是十分重要的。雖然進(jìn)行這些測(cè)量是相對(duì)地簡(jiǎn)單,但多數(shù)注塑機(jī)都沒有足

模具設(shè)計(jì)和制造與塑料加工有密切關(guān)系。塑料加工的成敗,很大程度上取決于模具設(shè)計(jì)效果和模具制造質(zhì)量,而塑料模具設(shè)計(jì)又以正確的塑料制品設(shè)計(jì)為基礎(chǔ)。塑料模具設(shè)計(jì)要考慮的結(jié)構(gòu)要素有: ①分型面,即模具閉合時(shí)凹模與凸模相互配合的接觸表面。它的位置和形式的選定,受制品形狀及外

注塑機(jī)是按一定程序運(yùn)行的,每次運(yùn)行都要經(jīng)過合模、座進(jìn)、注射、冷卻、熔膠、射退、座退、開模、頂出及出人芯的循環(huán)過程,其中每一步稱為一個(gè)工作環(huán)節(jié),注塑加工實(shí)現(xiàn)每一個(gè)工作環(huán)節(jié),都有一個(gè)獨(dú)立的控制電路。程序檢查法就是確認(rèn)故障具體出現(xiàn)在哪個(gè)控制環(huán)節(jié)上,這樣排除故障的方向就明確了,有了針

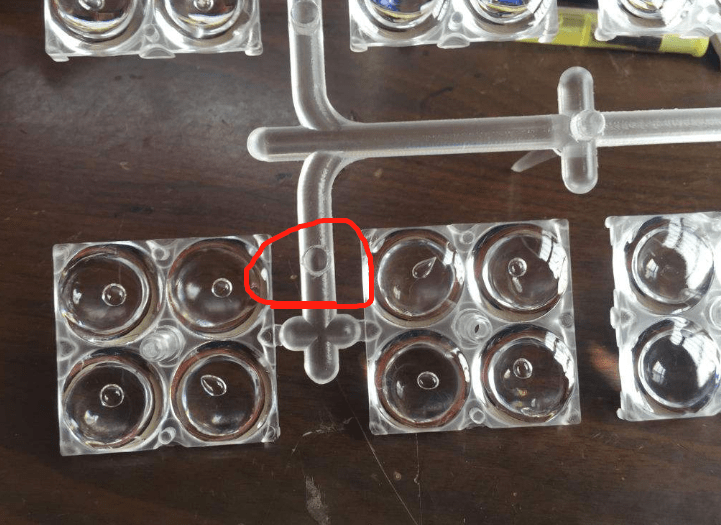

氣泡出現(xiàn)在較厚的制品,表面脹大,切開后斷面有氣泡,注塑加工廠在調(diào)整工藝等問題方面總計(jì)以下原因,成因及解決辦法:1、加料過程中沒控制好量,導(dǎo)致注射壓力過高,只需調(diào)整加料量即可;2、冷卻時(shí)間不足。可以在機(jī)器外使用冷壓模降溫冷卻;3、溫度過高,會(huì)在制品中出現(xiàn)分解黑線的現(xiàn)象。若分解情

自工業(yè)注塑制模發(fā)展以來,如何保持模具表面恒溫一直困擾著人們。在注塑成型中,成品的冷卻時(shí)間占注塑生產(chǎn)周期的70%。主要原因是在傳統(tǒng)模具制造中,溫度控制或冷卻水路只能直線鉆孔。關(guān)鍵熱點(diǎn)通常不在冷卻熱傳播范圍內(nèi),因此無法有效冷卻。為了保持溫度恒定,制造商先后使用隔板、散熱器、散熱管等。還試圖將塊層壓在一起,并